اکسیژن (O₂)، گازی بیرنگ، بیبو و بیمزه، فراوانترین عنصر در پوسته زمین و دومین گاز فراوان در اتمسفر است. این عنصر از دیرباز به عنوان عنصر حیاتی برای بقای موجودات زنده شناخته شده است، اما اهمیت آن به تنفس محدود نمیشود. در دنیای صنعتی مدرن، اکسیژن نقش کاتالیزوری و فعالکننده را در بسیاری از فرایندهای کلیدی ایفا میکند که به طور مستقیم بر تولید مواد، حفظ محیط زیست و ارتقاء کیفیت زندگی تأثیر میگذارند.

صنایع سنگین، به ویژه فولادسازی، به شدت به اکسیژن خالص یا غنیشده وابسته هستند تا بتوانند فلزات را با کیفیت بالا و در حجم انبوه تولید کنند. از طرف دیگر، با افزایش آگاهی نسبت به آلودگی آب و نیاز به منابع آب پاک، فرایندهای تصفیه آب مبتنی بر اکسیژن نیز اهمیت روزافزونی یافتهاند. این فرایندها با بهرهگیری از خواص اکسیدکننده قوی اکسیژن، به حذف طیف وسیعی از آلایندههای شیمیایی و بیولوژیکی کمک میکنند.

این مقاله با هدف ارائه یک دیدگاه جامع و عمیق به موضوع "فرایندهای صنعتی مبتنی بر اکسیژن" نگاشته شده است. تلاش بر این است تا با تشریح مکانیسمهای شیمیایی و فیزیکی دخیل، و همچنین بررسی جزئیات فنی کاربردهای اکسیژن در دو صنعت کلیدی فولادسازی و تصفیه آب، درک کاملی از اهمیت و گستردگی این عنصر در دنیای صنعت ارائه شود.

اکسیژن: ماهیت، خواص و تولید صنعتی

ماهیت و خواص اکسیژن

اکسیژن عنصری با عدد اتمی ۸ و نماد شیمیایی O است. در حالت گازی، به صورت مولکولهای دو اتمی O₂ وجود دارد که تشکیل دهنده حدود ۲۱% از اتمسفر زمین است. اکسیژن یک عامل اکسیدکننده قوی است و به راحتی با بسیاری از عناصر دیگر واکنش میدهد. برخی از خواص کلیدی اکسیژن عبارتند از:

قابلیت اشتعال: اکسیژن خود قابل اشتعال نیست، اما احتراق را تشدید میکند و باعث میشود مواد قابل اشتعال با شدت بیشتری بسوزند.

حلالیت در آب: اکسیژن به میزان محدودی در آب حل میشود، که این خاصیت برای حیات آبزیان و فرایندهای بیولوژیکی در تصفیه آب اهمیت دارد.

حالتهای فیزیکی: در دما و فشار استاندارد، اکسیژن گازی بیرنگ است. در دماهای بسیار پایین، به صورت مایع آبی کمرنگ و در دماهای بسیار پایینتر، به صورت جامد بلورین آبی رنگ مشاهده میشود.

واکنشپذیری: اکسیژن با فلزات (مانند آهن که منجر به زنگ زدن میشود) و غیرفلزات (مانند کربن که منجر به تولید دیاکسید کربن میشود) واکنش میدهد.

روشهای تولید اکسیژن در مقیاس صنعتی

تولید اکسیژن در مقیاس صنعتی عمدتاً از طریق فرایندهای جداسازی هوا انجام میشود. دو روش اصلی عبارتند از:

تقطیر برودتی (Cryogenic Distillation)

این روش استاندارد طلایی برای تولید اکسیژن فوق خالص در حجم بالا است و بر اساس اختلاف نقطه جوش نیتروژن و اکسیژن در دماهای بسیار پایین کار میکند. مراحل کلی این فرایند عبارتند از:

تصفیه هوا: هوای اتمسفر ابتدا از گرد و غبار، رطوبت و دیاکسید کربن تصفیه میشود. این ناخالصیها میتوانند باعث مسدود شدن لولهها و تجهیزات در دماهای پایین شوند.

فشردهسازی و خنککاری: هوای تصفیه شده فشرده شده و سپس به شدت خنک میشود تا به مایع تبدیل شود. این خنککاری معمولاً از طریق مبدلهای حرارتی هوا به هوا (Air-to-Air Heat Exchangers) و اکسپندرها (Expanders) صورت میگیرد که باعث افت فشار و تولید سرمایش اضافی میشوند.

تقطیر: هوای مایع وارد ستون تقطیر میشود. در این ستون، اختلاف نقطه جوش بین نیتروژن (حدود -۱۹۶ درجه سانتیگراد) و اکسیژن (حدود -۱۸۳ درجه سانتیگراد) مورد بهرهبرداری قرار میگیرد. نیتروژن که نقطه جوش پایینتری دارد، در بالای ستون تبخیر شده و به صورت گاز جدا میشود، در حالی که اکسیژن مایع در کف ستون جمع میشود. محصول نهایی میتواند اکسیژن مایع (LOX) یا اکسیژن گازی با خلوص بالا باشد. این روش قادر به تولید اکسیژن با خلوص ۹۹.۵% یا بالاتر است.

۲.۲.۲. جذب سطحی نوسان فشار (Pressure Swing Adsorption - PSA)

این روش برای تولید اکسیژن با خلوص متوسط تا بالا (معمولاً ۹۰-۹۵%) در مقیاس کوچکتر و یا در محل مصرف (On-site Production) مناسب است. PSA از مواد جاذب جامد (Adsorbents) مانند زئولیتهای مولکولی (Molecular Sieves) استفاده میکند که تمایل بیشتری به جذب نیتروژن نسبت به اکسیژن دارند.

مراحل کلی PSA به شرح زیر است:

جذب: هوای فشرده شده از درون بستری از جاذب عبور داده میشود. مولکولهای نیتروژن به طور انتخابی توسط جاذب جذب میشوند و اکسیژن با خلوص بالاتر از بستر خارج میگردد.

دفع (Regeneration): هنگامی که جاذب اشباع از نیتروژن شد، فشار در بستر کاهش مییابد (باعث رها شدن نیتروژن جذب شده میشود) و یا بستر با یک گاز حامل (مانند اکسیژن یا نیتروژن) شستشو داده میشود. این فرایند باعث تجدید ظرفیت جذب جاذب برای چرخه بعدی میشود.

دو یا چند بستر: معمولاً از دو یا چند بستر جاذب به صورت متناوب استفاده میشود تا تولید پیوسته اکسیژن تضمین شود. در حالی که یک بستر در حال جذب است، بستر دیگر در حال دفع یا

آمادهسازی برای جذب مجدد میباشد.

فرایندهای غشایی (Membrane Processes)

فرایندهای غشایی نیز میتوانند برای جداسازی هوا و تولید اکسیژن استفاده شوند، هرچند خلوص اکسیژن تولیدی معمولاً پایینتر از PSA و تقطیر برودتی است. در این روشها، از غشاهای پلیمری یا سرامیکی با خواص انتخابی برای عبور دادن اکسیژن نسبت به نیتروژن استفاده میشود. هوای فشرده از میان غشا عبور داده شده و اکسیژن با غلظت بالاتر از سمت دیگر خارج میشود. این روش برای کاربردهایی که به اکسیژن با خلوص بالا نیاز ندارند، مانند افزایش راندمان احتراق در برخی صنایع، میتواند مقرون به صرفه باشد.

اکسیژن در فولادسازی

فولادسازی یکی از بزرگترین مصرفکنندگان اکسیژن صنعتی در جهان است. اکسیژن نقشی حیاتی در بهبود کیفیت، کاهش زمان تولید و کاهش مصرف انرژی در این صنعت ایفا میکند. دو فرایند اصلی که به شدت به اکسیژن وابسته هستند، کوره اکسیژن پایه (BOF) و کوره قوس الکتریکی (EAF) میباشند.

۳.۱. کوره اکسیژن پایه (Basic Oxygen Furnace - BOF)

کوره اکسیژن پایه که به آن کوره تبادل (Converter) نیز گفته میشود، روشی رایج برای تولید فولاد از چدن مذاب (Pig Iron) است. هدف اصلی BOF، حذف کربن و سایر ناخالصیها (مانند سیلیسیوم، منگنز و فسفر) از چدن مذاب با دمیدن اکسیژن خالص یا غنیشده است.

مکانیسم فرایند:

بارگیری: ابتدا کوره با مقداری قراضه فولاد (برای خنککاری و جذب حرارت) و سپس چدن مذاب پر میشود.

دمیدن اکسیژن: یک نازل (Lance) مخصوص که معمولاً از مس ساخته شده و با آب خنک میشود، به سمت سطح چدن مذاب پایین آورده شده و اکسیژن خالص با فشار بالا به داخل مذاب دمیده میشود. اکسیژن با عناصر ناخواسته واکنش داده و آنها را به اکسیدهای قابل حذف تبدیل میکند.

واکنشها: واکنشهای اصلی که در این فرایند رخ میدهند شامل:

اکسیداسیون کربن: C + ½O₂ → CO (گاز) یا C + O₂ → CO₂ (گاز)

اکسیداسیون سیلیسیوم: Si + O₂ → SiO₂

اکسیداسیون منگنز: Mn + ½O₂ → MnO

اکسیداسیون فسفر: 2P + 5/2O₂ → P₂O₅

تشکیل سرباره (Slag): اکسیدهای تولید شده، به ویژه SiO₂, MnO و P₂O₅، تمایل دارند با مواد افزودنی مانند آهک (CaO) و دولومیت (CaO·MgO) که در ابتدای فرایند به کوره اضافه میشوند، واکنش داده و یک لایه سرباره تشکیل دهند. این سرباره سبکتر از فلز مذاب است و روی سطح آن شناور میشود، به طوری که میتوان آن را به راحتی جدا کرد.

کنترل دما و ترکیب: دمای فرایند با تنظیم میزان اکسیژن دمیده شده و میزان قراضه اضافه شده کنترل میشود. کربن مونوکسید (CO) که طی واکنش اکسیداسیون کربن تولید میشود، بخش قابل توجهی از حرارت مورد نیاز فرایند را تامین میکند.

تخلیه: پس از رسیدن به ترکیب شیمیایی مورد نظر، کوره کج شده و فولاد مذاب از سرباره جدا میشود. سپس سرباره نیز از کوره خارج میگردد.

نقش اکسیژن در BOF:

کربنزدایی: اکسیژن با اکسید کردن کربن به CO و CO₂، میزان کربن را در چدن مذاب به سطح مورد نظر برای تولید فولاد کاهش میدهد. این فرایند بسیار سریعتر و کارآمدتر از روشهای قدیمیتر مانند فرایند بسمر است.

حذف ناخالصیها: اکسیژن به طور مؤثر ناخالصیهای مضر مانند فسفر و سیلیسیوم را اکسید کرده و به سرباره منتقل میکند.

تولید حرارت: اکسیداسیون کربن و سایر عناصر باعث تولید گرمای زیادی میشود که دمای مذاب را برای تکمیل فرایند حفظ میکند و نیاز به سوخت خارجی را به حداقل میرساند.

افزایش بهرهوری: سرعت بالای واکنشهای اکسیداسیونی که با اکسیژن خالص انجام میشوند، زمان هر بچ (Batch) فولادسازی را به طور قابل توجهی کاهش میدهد.

۳.۲. کوره قوس الکتریکی (Electric Arc Furnace - EAF)

کوره قوس الکتریکی از انرژی الکتریکی برای ذوب قراضه فولاد و تولید فولاد مذاب استفاده میکند. در حالی که منبع اصلی حرارت در EAF قوس الکتریکی است، اکسیژن نیز در این فرایند نقش مکمل بسیار مهمی ایفا میکند.

نقش اکسیژن در EAF:

افزایش سرعت ذوب: اکسیژن به صورت جتهای پرفشار به درون مذاب یا قراضه دمیده میشود. اکسیژن با کربن موجود در قراضه و همچنین با فلزاتی مانند سیلیسیوم و منگنز واکنش داده و حرارت زیادی آزاد میکند. این حرارت به ذوب سریعتر قراضه کمک میکند. واکنشهای سریعتر اکسیداسیون میتوانند زمان ذوب را تا ۱۵% کاهش دهند.

کربنزدایی: مشابه BOF، اکسیژن برای کاهش میزان کربن در فولاد مذاب نیز استفاده میشود. این عمل به خصوص زمانی که قراضه مصرفی حاوی کربن بالایی است، اهمیت مییابد.

کمک به شکستن و خرد کردن قراضه: جتهای اکسیژن میتوانند به شکستن قطعات بزرگ قراضه و تسهیل ورود آنها به ناحیه ذوب کمک کنند.

پاکسازی سطح مذاب: دمیدن اکسیژن میتواند به حذف ناخالصیهای سبکتر و گازهای محلول از سطح مذاب کمک کند.

استفاده از اکسیژن در فرایندهای جانبی (Lancing): اکسیژن خالص یا مخلوطی از اکسیژن و سوخت (مانند گاز طبیعی یا پودر زغال سنگ) از طریق لولههای مخصوص (Lances) به درون مذاب دمیده میشود تا فرایندهای کربنزدایی، حذف فسفر و یا تنظیم دمای مذاب سریعتر و مؤثرتر انجام شود.

کاهش مصرف الکترود: با افزایش سرعت ذوب و کاهش زمان قوس زدن، مصرف الکترودهای کربنی نیز کاهش مییابد که منجر به صرفهجویی اقتصادی میشود.

۳.۳. فرایندهای فولادسازی مداوم (Continuous Casting) و عملیات ثانویه (Secondary Metallurgy)

در کنار فرایندهای اصلی ذوب، اکسیژن در فرایندهای بعدی تولید فولاد نیز کاربرد دارد:

فرایندهای فولادسازی مداوم: در برخی مراحل اولیهی فولادسازی مداوم، از جتهای اکسیژن برای پاکسازی و آمادهسازی سطح فولاد مذاب قبل از ورود به قالب استفاده میشود.

عملیات ثانویه (مانند پات فورنس - Ladle Furnace): در فرایندهای عملیات ثانویه که برای تنظیم دقیق ترکیب شیمیایی و دمای فولاد انجام میشود، اکسیژن نیز میتواند برای کربنزدایی یا تنظیم دمای مذاب در پات فورنسها یا دستگاههای LF (Ladle Furnace) استفاده شود.

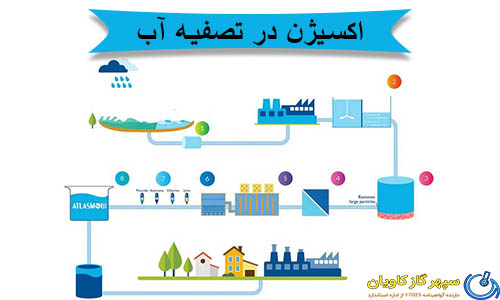

اکسیژن در تصفیه آب

تصفیه آب فرآیندی حیاتی برای تأمین آب آشامیدنی سالم، پسابهای صنعتی و شهری، و همچنین استفاده مجدد از آب است. اکسیژن، به دلیل خواص اکسیدکننده قوی و نقش کلیدی در فرایندهای بیولوژیکی، در مراحل مختلف تصفیه آب به کار میرود.

هوادهی (Aeration)

هوادهی فرآیندی است که طی آن هوای حاوی اکسیژن به درون آب وارد میشود. این عمل چندین هدف مهم را دنبال میکند:

اکسیداسیون فلزات محلول: بسیاری از فلزات محلول در آب، مانند آهن (Fe²⁺) و منگنز (Mn²⁺)، در محیط اکسیدکننده به صورت نامحلول اکسید شده و تبدیل به یونهای Fe³⁺ و Mn⁴⁺ میشوند که به صورت ذرات جامد (رسوب) در میآیند و قابل حذف توسط فیلتراسیون هستند.

4Fe²⁺ + O₂ + 10H₂O → 4Fe(OH)₃↓ + 8H⁺

2Mn²⁺ + O₂ + 4OH⁻ → 2MnO₂↓ + 2H₂O

اکسیداسیون ترکیبات آلی: ترکیبات آلی محلول که باعث بو و طعم نامطبوع آب میشوند، میتوانند تا حدی توسط اکسیژن اکسید شده و خواص نامطلوب آنها کاهش یابد.

افزایش سطح اکسیژن محلول (DO): افزایش میزان اکسیژن محلول در آب برای حیات موجودات هوازی در فرایندهای تصفیه بیولوژیکی ضروری است.

خروج گازهای محلول: هوادهی به خروج گازهای نامطلوب مانند سولفید هیدروژن (H₂S) و دیاکسید کربن (CO₂) از آب کمک میکند.

روشهای هوادهی:

هوادهی با پاشش (Spray Aeration): آب از ارتفاع به درون هوا پاشیده میشود تا سطح تماس آب با هوا افزایش یابد.

هوادهی با حبابزنی (Bubble Aeration): حبابهای ریز هوا یا اکسیژن از کف مخزن به سمت بالا عبور داده میشوند.

هوادهی با همزن (Cascade Aeration): آب از روی پلهها یا موانعی سرازیر میشود تا سطح تماس آن با هوا زیاد شود.

۴.۲. فرایندهای اکسیداسیون پیشرفته (Advanced Oxidation Processes - AOPs)

AOPs مجموعهای از فرایندها هستند که با تولید رادیکالهای هیدروکسیل (•OH) که عوامل اکسیدکننده بسیار قوی هستند، آلایندههای آلی مقاوم به تجزیه را در آب اکسید و تجزیه میکنند. اکسیژن در برخی از این فرایندها نقش دارد:

اکسیداسیون با ازن و هیدروژن پراکسید (O₃/H₂O₂): در این روش، ازن (O₃) و هیدروژن پراکسید (H₂O₂) به آب اضافه میشوند تا با هم واکنش داده و رادیکالهای هیدروکسیل تولید کنند.

O₃ + H₂O₂ → •OH + O₂⁻• + HO₂•

اکسیداسیون با پراکسید هیدروژن و UV (H₂O₂/UV): تابش اشعه فرابنفش (UV) به آب حاوی هیدروژن پراکسید باعث تجزیه آن و تولید رادیکال هیدروکسیل میشود.

H₂O₂ + hν → 2•OH

اکسیداسیون فنتون (Fenton Oxidation): در این روش از پراکسید هیدروژن و کاتالیزور فلزی (معمولاً یون آهن Fe²⁺) برای تولید رادیکال هیدروکسیل استفاده میشود.

Fe²⁺ + H₂O₂ → Fe³⁺ + •OH + OH⁻

Fe³⁺ + H₂O₂ → Fe²⁺ + HO₂• + H⁺ (چرخه بازیافت آهن)

(در برخی فرایندهای مشابه از اکسیژن مولکولی نیز به عنوان عامل اکسیدکننده اضافی یا در کنار پراکسید استفاده میشود)

این فرایندها برای حذف طیف وسیعی از آلایندههای آلی پایدار، داروها، آفتکشها، و مواد شیمیایی صنعتی که در تصفیههای متعارف به سختی حذف میشوند، بسیار مؤثر هستند.

بخش اعظم تصفیه فاضلابهای شهری و صنعتی به روشهای بیولوژیکی انجام میشود. در فرایندهای هوازی، میکروارگانیسمها (عمدتاً باکتریها) از مواد آلی موجود در فاضلاب به عنوان منبع غذا و انرژی استفاده میکنند. برای اینکه این میکروارگانیسمها بتوانند مواد آلی را اکسید کرده و به مواد سادهتر مانند CO₂، آب و ترکیبات معدنی تبدیل کنند، نیاز به اکسیژن محلول دارند.

نقش اکسیژن: اکسیژن به عنوان پذیرنده نهایی الکترون (Terminal Electron Acceptor) در فرایند تنفس سلولی میکروارگانیسمهای هوازی عمل میکند. بدون اکسیژن کافی، این میکروارگانیسمها نمیتوانند به فعالیت خود ادامه دهند و فرایند تصفیه با اختلال مواجه میشود.

اکسیژن در تصفیه آب

تصفیه آب فرآیندی حیاتی برای تأمین آب آشامیدنی سالم، پسابهای صنعتی و شهری، و همچنین استفاده مجدد از آب است. اکسیژن، به دلیل خواص اکسیدکننده قوی و نقش کلیدی در فرایندهای بیولوژیکی، در مراحل مختلف تصفیه آب به کار میرود.

هوادهی (Aeration)

هوادهی فرآیندی است که طی آن هوای حاوی اکسیژن به درون آب وارد میشود. این عمل چندین هدف مهم را دنبال میکند:

اکسیداسیون فلزات محلول: بسیاری از فلزات محلول در آب، مانند آهن (Fe²⁺) و منگنز (Mn²⁺)، در محیط اکسیدکننده به صورت نامحلول اکسید شده و تبدیل به یونهای Fe³⁺ و Mn⁴⁺ میشوند که به صورت ذرات جامد (رسوب) در میآیند و قابل حذف توسط فیلتراسیون هستند.

4Fe²⁺ + O₂ + 10H₂O → 4Fe(OH)₃↓ + 8H⁺

2Mn²⁺ + O₂ + 4OH⁻ → 2MnO₂↓ + 2H₂O

اکسیداسیون ترکیبات آلی: ترکیبات آلی محلول که باعث بو و طعم نامطبوع آب میشوند، میتوانند تا حدی توسط اکسیژن اکسید شده و خواص نامطلوب آنها کاهش یابد.

افزایش سطح اکسیژن محلول (DO): افزایش میزان اکسیژن محلول در آب برای حیات موجودات هوازی در فرایندهای تصفیه بیولوژیکی ضروری است.

خروج گازهای محلول: هوادهی به خروج گازهای نامطلوب مانند سولفید هیدروژن (H₂S) و دیاکسید کربن (CO₂) از آب کمک میکند.

روشهای هوادهی:

هوادهی با پاشش (Spray Aeration): آب از ارتفاع به درون هوا پاشیده میشود تا سطح تماس آب با هوا افزایش یابد.

هوادهی با حبابزنی (Bubble Aeration): حبابهای ریز هوا یا اکسیژن از کف مخزن به سمت بالا عبور داده میشوند.

هوادهی با همزن (Cascade Aeration): آب از روی پلهها یا موانعی سرازیر میشود تا سطح تماس آن با هوا زیاد شود.

فرایندهای اکسیداسیون پیشرفته (Advanced Oxidation Processes - AOPs)

AOPs مجموعهای از فرایندها هستند که با تولید رادیکالهای هیدروکسیل (•OH) که عوامل اکسیدکننده بسیار قوی هستند، آلایندههای آلی مقاوم به تجزیه را در آب اکسید و تجزیه میکنند. اکسیژن در برخی از این فرایندها نقش دارد:

اکسیداسیون با ازن و هیدروژن پراکسید (O₃/H₂O₂): در این روش، ازن (O₃) و هیدروژن پراکسید (H₂O₂) به آب اضافه میشوند تا با هم واکنش داده و رادیکالهای هیدروکسیل تولید کنند.

O₃ + H₂O₂ → •OH + O₂⁻• + HO₂•

اکسیداسیون با پراکسید هیدروژن و UV (H₂O₂/UV): تابش اشعه فرابنفش (UV) به آب حاوی هیدروژن پراکسید باعث تجزیه آن و تولید رادیکال هیدروکسیل میشود.

H₂O₂ + hν → 2•OH

اکسیداسیون فنتون (Fenton Oxidation): در این روش از پراکسید هیدروژن و کاتالیزور فلزی (معمولاً یون آهن Fe²⁺) برای تولید رادیکال هیدروکسیل استفاده میشود.

Fe²⁺ + H₂O₂ → Fe³⁺ + •OH + OH⁻

Fe³⁺ + H₂O₂ → Fe²⁺ + HO₂• + H⁺ (چرخه بازیافت آهن)

(در برخی فرایندهای مشابه از اکسیژن مولکولی نیز به عنوان عامل اکسیدکننده اضافی یا در کنار پراکسید استفاده میشود)

این فرایندها برای حذف طیف وسیعی از آلایندههای آلی پایدار، داروها، آفتکشها، و مواد شیمیایی صنعتی که در تصفیههای متعارف به سختی حذف میشوند، بسیار مؤثر هستند.