در علوم پزشکی نوین، اندازهگیری دقیق پارامترهای تنفسی و خونی یکی از ارکان اساسی تشخیص، پایش و درمان بیماران است. آزمایشگاههای پزشکی بهویژه در بخشهای بیوشیمی و پاتولوژی بالینی، از تجهیزات تحلیل گاز خون (Blood Gas Analyzer) برای بررسی غلظت گازهای حیاتی مانند اکسیژن (O₂)، دیاکسیدکربن (CO₂) و نیتروژن (N₂) در نمونههای خونی استفاده میکنند. با این حال، برای ارزیابی دقت و کالیبراسیون این دستگاهها، نیاز به مخلوطهای گازی استاندارد و ویژهای وجود دارد که بتوانند ترکیب واقعی گاز خون را شبیهسازی کنند. این مخلوطها، که با عنوان گازهای مرجع خون یا Blood Gas Calibration Mixtures شناخته میشوند، نقشی حیاتی در اطمینان از صحت عملکرد تجهیزات و دقت نتایج آزمایش دارند.

تعریف و اهمیت مخلوط گازی شبیهساز گاز خون

مخلوط گازی شبیهساز گاز خون در واقع ترکیبی دقیق و کنترلشده از چندین گاز خالص است که نسبتهای آنها بهگونهای انتخاب میشود تا محیط تنفسی خون را بازسازی نماید. این گازها معمولاً شامل اکسیژن، دیاکسیدکربن و نیتروژن هستند و گاهی مقدار کمی آرگون یا هلیوم برای اهداف خاص نیز افزوده میشود. هدف از استفاده این گازها، شبیهسازی فشارهای جزئی (pO₂، pCO₂) و غلظت گازهای محلول در پلاسما است تا عملکرد سنسورهای الکترود در آنالایزرها بررسی و تنظیم شود.

این گازها اساساً بهعنوان استانداردهای مرجع در سیستمهای کالیبراسیون اولیه و ثانویه به کار میروند و دقت عملکرد دستگاههای تحلیلگر گاز خون در واحدهای CCU، ICU و آزمایشگاههای بیمارستانی را تضمین میکنند. بدون استفاده از این گازها، خطای نتایج میتواند منجر به تفسیر نادرست وضعیت اکسیژناسیون و تعادل اسید–باز بیمار گردد.

ترکیب شیمیایی و مشخصات فنی گازهای شبیهساز

مخلوطهای گازی شبیهساز معمولاً شامل سه جزء اصلی هستند:

| جزء گازی | نقش در شبیهسازی | محدوده غلظت معمول |

|---|---|---|

| اکسیژن (O₂) | بازتاب شرایط اکسیژناسیون خون | 5% تا 21% |

| دیاکسیدکربن (CO₂) | شبیهساز تبادل متابولیک و تنظیم pH | 2% تا 10% |

| نیتروژن (N₂) | گاز بالانس برای تنظیم فشار کل | تا 93% |

در برخی نمونههای خاص، از گاز آرگون یا هلیوم به عنوان گاز بیاثر کنترل دما یا پخش حرارتی استفاده میشود. این مخلوطها معمولاً در سیلندرهای آلومینیومی یا فولادی با فشار حدود 150 بار پر میشوند و دارای گواهی آنالیز (Certificate of Analysis) با دقت ppm هستند.

فرآیند تولید و کنترل کیفیت

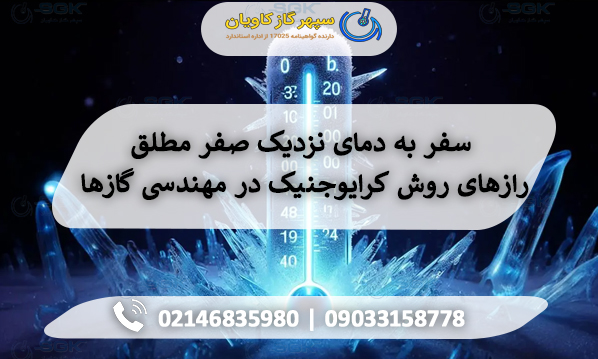

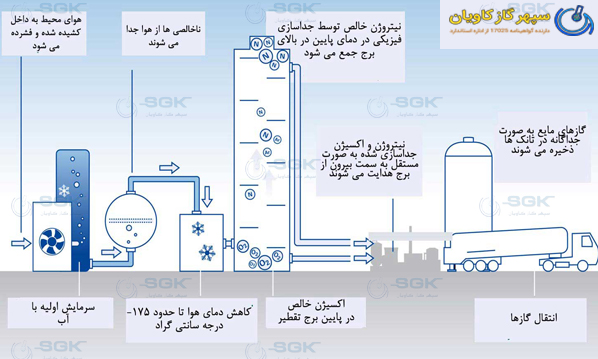

تولید مخلوطهای گازی شبیهساز گاز خون نیازمند تجهیزات دقیق و خطوط تولید تحت استانداردهای بینالمللی است. مراحل اصلی شامل:

انتخاب گازهای خام با خلوص بالا:

اکسیژن و دیاکسیدکربن با خلوص حداقل 99.999% (grade 5.0) و نیتروژن بالانس با خلوص مشابه مورد استفاده قرار میگیرند.

تولید و اختلاط کنترلشده:

اختلاط با دستگاههای Gravimetric Gas Blender یا Dynamic Mixing System انجام میشود که امکان تعیین دقیق درصد وزنی هر جزء را فراهم میکند.

آزمونهای کیفی و آنالیز:

ترکیب نهایی با استفاده از کروماتوگرافی گازی (GC) یا آنالایزر مادون قرمز (IR Analyzer) بررسی میشود تا اطمینان حاصل گردد غلظت هر گاز در محدوده مجاز ±۱٪ قرار دارد.

صدور گواهینامهی استانداردسازی:

هر سیلندر با شماره سریال، تاریخ پر کردن، ترکیب دقیق و سطح عدم قطعیت مشخص عرضه میشود. بسیاری از تولیدکنندگان از استاندارد ISO 17025 برای آزمایشگاههای مرجع و ISO 6142 برای روشهای اختلاط گاز استفاده میکنند.

کاربردهای آزمایشگاهی و بالینی گاز های شبیه ساز

مخلوطهای گازی شبیهساز گاز خون کاربردهای گستردهای در حوزههای زیر دارند:

۱. کالیبراسیون دستگاههای آنالیز گاز خون

دستگاههایی مانند Radiometer ABL, Siemens Rapidlab, Roche Cobas b123 نیاز به کالیبراسیون دقیق با گازهای مرجع دارند. گازهای شبیهساز دو سطحی (Low-Level و High-Level) برای بررسی پاسخ در دامنههای مختلف فشار جزئی استفاده میشوند.

۲. آزمون صحت عملکرد حسگرهای الکترود

الکترودهای pO₂ و pCO₂ که بر اساس اصول پتانسیومتری و آمپرومتری کار میکنند، در صورت انحراف از کالیبراسیون باید با گاز مرجع بازتنظیم شوند.

۳. پژوهشهای فیزیولوژیک و پزشکی تنفسی

در آزمایشگاههای تحقیقاتی، برای شبیهسازی شرایط هایپرکاپنیک (افزایش CO₂) یا هیپوکسیک (کاهش O₂)، از این گازها جهت مطالعه واکنش سلولی، فعالیت آنزیمها و تبادل گاز در مدلهای حیوانی استفاده میشود.

۴. آزمونهای کنترل کیفی دستگاهها (Quality Control)

در سیستمهای پایش خودکار، گازهای کنترل کیفی بهصورت دورهای تزریق میشوند تا پایداری در طول زمان ارزیابی گردد.

پارامترهای فیزیکی و شرایط نگهداری

به دلیل حساسیت بالای این گازها، شرایط ذخیرهسازی و انتقال نقش کلیدی در حفظ دقت ترکیب دارند. مهمترین نکات عبارتاند از:

دمای نگهداری: بین 10 تا 30 درجه سانتیگراد

فشار سیلندر: حدود 140 تا 160 بار

جنس سیلندر: فولادی بدون درز یا آلومینیومی با روکش اپوکسی

شیر و اتصالات: استاندارد BS341 یا DIN 477

دوره اعتبار ترکیب: معمولاً 24 ماه از تاریخ تولید، در صورت نگهداری صحیح

استفاده از ترولی مخصوص حمل سیلندر و برچسبگذاری دقیق بر اساس رنگ کلاهک (سبز برای اکسیژندارها) از الزامات ایمنی است.

ایمنی و الزامات بهداشتی

هرچند این گازها غیرسمی و از نظر شیمیایی پایدارند، اما در محیط بسته میتوانند موجب هیپوکسی یا افزایش فشار CO₂ شوند. توصیههای ایمنی عبارتاند از:

تهویه مناسب در اتاق نگهداری

استفاده از رگلاتور های مخصوص گازهای ترکیبی

عدم تماس سیلندر با حرارت مستقیم

کنترل نشت با محلول صابونی یا دتکتور گاز

رعایت دستورالعمل MSDS هر گاز

در کاربردهای پزشکی، نمونهگیری از گاز فقط باید توسط پرسنل آموزشدیده انجام شود تا خطر آلودگی یا تغییر فشار از بین برود.

استانداردها و مرجعهای بینالمللی

چندین استاندارد بینالمللی بر تولید، کنترل و استفاده از مخلوطهای گازی شبیهساز گاز خون نظارت دارند:

ISO 6142-1: روشهای تعیین ترکیب مخلوطهای مرجع گازی با اندازهگیری وزنی

ISO 17025: الزامات صلاحیت آزمایشگاههای آزمون و کالیبراسیون

EN ISO 15189: کیفیت و صلاحیت در آزمایشگاههای پزشکی

CLSI C46-A2: دستورالعملهای کالیبراسیون آنالایزرهای گاز خون

مطابقت با این استانداردها موجب کاهش خطا، افزایش تکرارپذیری نتایج و پذیرش بینالمللی گواهیهای آزمایشگاهی میشود.

نقش فناوری در تولید دقیقتر مخلوطهای گازی

پیشرفت فناوری اندازهگیری و کنترل خودکار فشار و دما، امکان تولید مخلوطهای گازی با دقت بیسابقه را فراهم کرده است. سیستمهای Mass Flow Controller (MFC) امروزی میتوانند دبی هر گاز را با دقت ۰٫۱٪ تنظیم کنند. همچنین روشهای Real-time Gas Chromatography در خطوط پرکنی، کنترل آنی ترکیب را ممکن ساخته است.

در سالهای اخیر، فناوریهای Micro Gas Blending و Automated Verification Systems برای تولید حجمهای کوچکتر گاز مرجع در محل (On-site calibration gas generation) توسعه یافتهاند. این سامانهها بهویژه برای بیمارستانهای بزرگ با چندین آنالایزر، هزینه و ریسک حمل سیلندرها را کاهش میدهند.

تولیدکنندگان و منابع تأمین معتبر

در ایران نیز شرکتهایی همچون سپهر گاز کاویان با بهرهگیری از خطوط تولید استاندارد و تجهیزات دقیق، قادر به تهیه مخلوطهای گازی شبیهساز گاز خون با گواهی ISO 17025 میباشند.

مشخصات معمول محصولات سپهر گاز کاویان:

گواهی آنالیز معتبر از آزمایشگاه مرجع

خدمات شارژ مجدد و کالیبراسیون دورهای سیلندرها

دفتر فروش: تهران، شهرستان قدس، شهرک ابریشم، بلوار تولیدگران، ساختمان یاس، واحد ۳

کارخانه: استان البرز، شهرستان نظرآباد، شهرک صنعتی سپهر، بلوار کارآفرین، خیابان آذر غربی، پلاک ۱۱

تلفن تماس: ۰۲۱-۴۶۸۳۵۹۸۰ و ۰۲۱-۴۶۸۳۷۰۷۲

ایمیل: این آدرس ایمیل توسط spambots حفاظت می شود. برای دیدن شما نیاز به جاوا اسکریپت دارید

| این آدرس ایمیل توسط spambots حفاظت می شود. برای دیدن شما نیاز به جاوا اسکریپت دارید

وبسایت: www.kaviangas.com