بخش اول: فوریت اکسیژن پزشکی و چالشهای منطقه غرب تهران

اکسیژن، عنصری حیاتی برای بقای انسان، در حوزه پزشکی نقشی بیبدیل ایفا میکند. اکسیژنتراپی نه تنها برای بیماران مزمن تنفسی، بلکه در شرایط حاد اورژانسی، اتاقهای عمل، و همچنین در حمایت از دستگاههای پزشکی پیشرفته، یک ضرورت مطلق است. در کلانشهری مانند تهران، که تراکم جمعیت در برخی مناطق بالا و نیاز به خدمات بهداشتی گسترده است، دسترسی فوری و مطمئن به کپسولهای اکسیژن پزشکی شارژ شده و استاندارد، یک امر حیاتی است.

منطقه غرب تهران، با توجه به توسعه شهری و وجود مراکز درمانی و همچنین حجم بالای جمعیت خانگی نیازمند به مراقبتهای مستمر، از جمله مناطقی است که فشارهای لجستیکی قابل توجهی را در تأمین این گاز حیاتی متحمل میشود. چالش اصلی در این مناطق، نه صرفاً کمبود اکسیژن در سطح کلانشهر، بلکه مسئله "لجستیک سریع" و "تحویل به موقع" است. در شرایط بحرانی یا حتی در نیازهای روتین، تأخیر در شارژ و تحویل کپسول اکسیژن میتواند پیامدهای جبرانناپذیری بر سلامت بیماران داشته باشد. زمان انتظار طولانی برای سرویسگیری مجدد، بیماران را در معرض خطر قرار داده و بار روانی سنگینی بر خانوادهها تحمیل میکند.

این وضعیت، نیازمند وجود تأمینکنندگان استراتژیک و تخصصی است که نه تنها توانایی تولید یا تأمین اکسیژن با خلوص بالا را داشته باشند، بلکه زیرساختهای لازم برای توزیع سریع در محیطهای شهری پرتراکم را نیز فراهم آورند. در این میان، شرکت سپهر گاز کاویان به عنوان یک مرجع تخصصی در حوزه گازهای طبی و صنعتی، با درک عمیق از این چالشها، تمرکز خود را بر ارائه خدمات شارژ تخصصی و سریع اکسیژن، به ویژه برای متقاضیان در منطقه غرب تهران، قرار داده است. تعهد این شرکت بر این استوار است که با بهینهسازی فرآیندهای عملیاتی و بهرهگیری از موقعیت استراتژیک خود، مشکل تأخیرهای رایج در تحویل و شارژ مجدد کپسولها را به حداقل برساند و استاندارد طلایی را در خدماترسانی اکسیژن پزشکی تعریف کند.

بخش دوم: تخصص و استانداردسازی سپهر گاز کاویان

کیفیت اکسیژن مورد استفاده در مصارف پزشکی (Medical Grade Oxygen) مسئلهای نیست که بتوان در آن کوچکترین مصالحهای صورت داد. خلوص پایینتر از حد استاندارد میتواند باعث مسمومیت، کاهش اثربخشی درمان، و حتی ایجاد خطرات ایمنی در محیطهای درمانی شود. شرکت سپهر گاز کاویان این اصل را در هسته عملیات خود قرار داده و از طریق اخذ معتبرترین گواهینامهها، جایگاه خود را به عنوان یک مرجع تخصصی تثبیت نموده است.

جایگاه به عنوان آزمایشگاه مرجع استاندارد: ISO 17025

مهمترین سند افتخار و تعهد سپهر گاز کاویان، اخذ گواهینامه ISO/IEC 17025 است. این استاندارد بینالمللی، معیار سنجش صلاحیت فنی آزمایشگاههای آزمون و کالیبراسیون در سراسر جهان است. کسب این گواهینامه برای یک شرکت فعال در زمینه گازهای طبی، به این معناست که:

صلاحیت فنی اثبات شده: تجهیزات مورد استفاده برای آنالیز خلوص گازها کالیبره و تحت کنترلهای دقیق دورهای قرار دارند.

روشهای آزمون معتبر: فرآیندهای اندازهگیری خلوص گازها کاملاً استاندارد، مستند و قابل ردیابی هستند.

قابلیت اطمینان نتایج: نتایج گزارششده از سوی آزمایشگاه، از نظر دقت و صحت، توسط مراجع بینالمللی تأیید شدهاند.

این استاندارد، سپهر گاز کاویان را از بسیاری از تأمینکنندگان صرفاً توزیعکننده متمایز میسازد، زیرا آنها نه تنها گاز را پر میکنند، بلکه کیفیت نهایی گاز پر شده را در سطح یک آزمایشگاه مرجع، تضمین میکنند.

تضمین خلوص و دقت مطلق

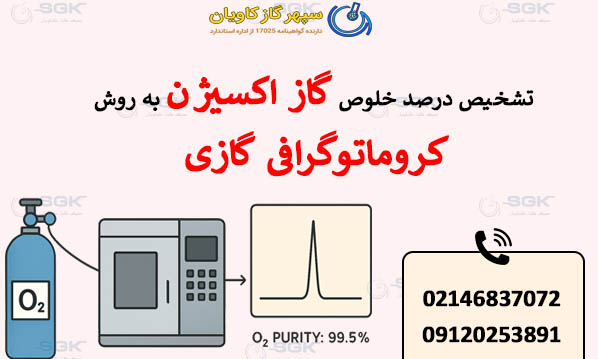

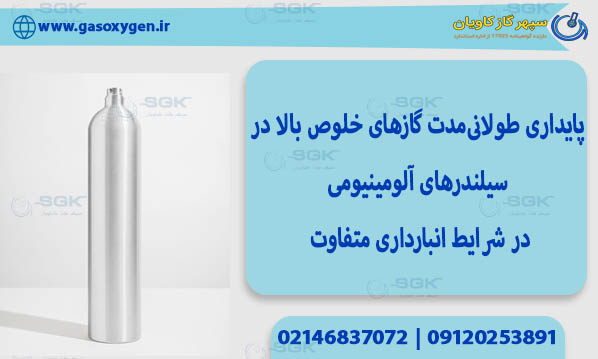

اکسیژن پزشکی استاندارد باید خلوصی بالاتر از 99.5% داشته باشد. اما سپهر گاز کاویان، با بهرهگیری از تکنولوژیهای پیشرفته تقطیر و خالصسازی، موفق شده است اکسیژن با سطوح خلوص بسیار بالاتر را عرضه نماید. این سطوح خلوص شامل:

خلوص 99.995%: استاندارد طلایی برای مصارف عمومی پزشکی و درمانی.

خلوص 99.999% و 99.9999% (شش نُه): این سطح از خلوص برای کاربردهای فوق تخصصی، مانند استفاده در دستگاههای حساس آزمایشگاهی، تجهیزات تحقیقاتی پیچیده، و برخی کاربردهای لیزری درمانی، ضروری است.

در عمل، هرچه خلوص بالاتر باشد، میزان ناخالصیهای بالقوه (مانند رطوبت، هیدروکربنها، یا مونوکسید کربن) کاهش مییابد. در اکسیژن پزشکی، حتی مقادیر بسیار ناچیز ناخالصیها میتوانند با داروهای تزریقی واکنش دهند یا در صورت ورود به ریه بیمار، عوارض ناخواسته ایجاد کنند. بنابراین، تأییدیه ISO 17025 تضمین میکند که مشتریان در غرب تهران، اکسیژنی دریافت میکنند که نه تنها نیازهای درمانی را برآورده میکند، بلکه از نظر کیفی، در بالاترین سطح استاندارد جهانی قرار دارد. این تعهد به دقت، سنگ بنای اعتماد مصرفکنندگان به خدمات شارژ اکسیژن این شرکت است.

بخش سوم: جزئیات فرآیند شارژ کپسول اکسیژن

فرآیند شارژ مجدد کپسولهای اکسیژن یک عملیات فنی پیچیده است که ایمنی آن مستقیماً به جان کاربران وابسته است. سپهر گاز کاویان فرآیند را نه فقط به عنوان یک عملیات پر کردن، بلکه به عنوان یک چرخه کامل خدمات فنی و ایمنی در نظر میگیرد. این فرآیند گام به گام، تضمین میکند که هر سیلندری که از سایت خارج میشود، آماده استفاده ایمن و مؤثر باشد.

گام اول: بازرسی و پروتکل تست سلامت سیلندر

پیش از هرگونه اقدام برای شارژ، سیلندرها تحت بازرسی دقیق ظاهری قرار میگیرند. این بازرسی شامل بررسی بدنه سیلندر از نظر وجود هرگونه خوردگی، فرورفتگی، آسیب دیدگی شیر یا علائم حرارتدیدگی است. هرگونه ایراد ظاهری که ایمنی ساختاری سیلندر را به خطر اندازد، منجر به رد شدن سیلندر برای شارژ میشود.

تست هیدرواستاتیک (Hydrostatic Testing): این تست، که به عنوان یک الزام ایمنی پیشرفته توسط سپهر گاز کاویان به صورت دورهای و مطابق با استانداردهای ملی و بینالمللی (مانند استانداردهای DOT یا TUV برای سیلندرهای تحت فشار) انجام میشود، حیاتی است. در این تست، سیلندر با فشاری که معمولاً 1.5 برابر فشار کاری مجاز است، با آب پر میشود. این فرآیند، انبساط دائمی دیواره سیلندر را اندازهگیری میکند.

اگر سیلندر بیش از حد مجاز دچار تغییر شکل شود، به این معنی است که دیواره آن ضعیف شده و برای تحمل فشار اکسیژن پرفشار ایمن نیست. انجام تست هیدرواستاتیک، حتی برای سیلندرهایی که توسط مشتریان آورده میشوند، نشاندهنده تعهد سپهر گاز کاویان به ایمنی فراتر از حداقل الزامات است.

گام دوم: تخلیه کامل و آمادهسازی

پس از تأیید سلامت سیلندر، باید گاز باقیمانده درون آن کاملاً تخلیه شود. این امر نه تنها برای اطمینان از اینکه حجم خالص گاز جدید قابل اندازهگیری دقیق باشد، بلکه برای حذف هرگونه بخار یا آلودگی احتمالی از شارژهای قبلی نیز ضروری است. سیلندرها به یک سیستم وکیوم متصل شده و تا رسیدن به فشار نزدیک به خلأ، تخلیه میشوند. این مرحله تضمین میکند که اکسیژن پر شده در سیلندر بعدی، خالصترین شکل ممکن باشد.

گام سوم: فرآیند تزریق گاز (شارژ)

در این مرحله، سیلندرها به سیستم پرکن مجزا متصل میشوند. تزریق اکسیژن با خلوص بالا (تأیید شده توسط ISO 17025) با رعایت دقیق کنترل فشار آغاز میشود. فرآیند شارژ به صورت مرحلهای کنترل میشود تا از افزایش ناگهانی دما و تنشهای داخلی بر دیواره سیلندر جلوگیری شود.

کنترل فشار: فشار نهایی شارژ دقیقاً مطابق با استانداردهای ایمنی (معمولاً تا 200 بار یا 3000 PSI برای سیلندرهای استاندارد) تنظیم میشود.

مانیتورینگ دما: دما در حین شارژ تحت نظارت است تا از هرگونه پدیده ناخواسته حرارتی جلوگیری شود.

پس از رسیدن به فشار نهایی، شیر سیلندر بسته شده و مرحله نهایی کنترل کیفیت آغاز میشود.

طیف کامل کپسولهای موجود

سپهر گاز کاویان طیف کاملی از سیلندر های اکسیژن را برای پاسخگویی به تمامی نیازهای کاربران در غرب تهران تأمین میکند:

کپسولهای کوچک (2 تا 10 لیتری): مناسب برای استفادههای قابل حمل، آمبولانسهای کوچک، یا بیماران با نیاز مصرفی پایین.

کپسولهای متوسط (20 لیتری): پرکاربردترین سایز برای استفاده خانگی و کلینیکهای کوچک.

کپسولهای بزرگ (40 تا 50 لیتری): برای بیمارانی که نیازمند جریان اکسیژن مداوم و بالا هستند، یا بیمارستانهای کوچک و مراکز درمانی سرپایی.

انتخاب حجم مناسب بر اساس نرخ مصرف روزانه بیمار و فاصله تا محل شارژ مجدد انجام میشود تا اطمینان حاصل شود که بیمار هرگز دچار قطعی اکسیژن نخواهد شد.

بخش چهارم: تعهد به سرعت در غرب تهران و نتیجهگیری

تخصص فنی و رعایت استانداردهای بینالمللی (ISO 17025) تنها نیمی از معادله موفقیت در تأمین گازهای حیاتی در یک کلانشهر است؛ نیمه دیگر، قابلیت عملیاتی و سرعت توزیع است. موقعیت جغرافیایی سپهر گاز کاویان یک مزیت رقابتی کلیدی در خدمترسانی به غرب تهران محسوب میشود.

مزیت موقعیت جغرافیایی برای غرب تهران

تأسیسات اصلی تولید و شارژ سپهر گاز کاویان در نزدیکی غرب تهران قرار دارد. کارخانه اصلی در منطقه صنعتی نظرآباد (استان البرز) واقع شده و دفتر مرکزی و نقطه لجستیک اصلی در کیلومتر 20 جاده قدیم کرج، شهر قدس مستقر است. این موقعیت استراتژیک، نزدیکی قابل توجهی به مناطق پرتقاضای غرب تهران (مانند شهرک اکباتان، سعادتآباد، شهران، و محلههای اطراف آزادراه کرج-تهران) ایجاد میکند.

این نزدیکی فیزیکی امکان تحقق شعار "کمترین زمان ممکن" برای شارژ و تحویل مجدد را فراهم میآورد. در حالی که تأمینکنندگان مستقر در شرق یا مرکز شهر تهران با چالشهای ترافیکی سنگین و مسافتهای طولانی مواجه هستند، سپهر گاز کاویان میتواند:

کاهش زمان جابجایی: مسافتهای کوتاه به معنای کاهش زمان صرف شده در ترافیک و افزایش تعداد سرویسهای قابل انجام در یک شیفت کاری است.

واکنش سریع در مواقع اضطراری: در شرایط ناگهانی که بیمار نیاز فوری به کپسول جایگزین دارد، این نزدیکی امکان اعزام فوری تیم امداد را میسر میسازد.

سرویسدهی پیوسته: امکان برنامهریزی لجستیک روزانه به گونهای که سیلندرهای شارژ شده هر روز صبح زود به سمت غرب تهران حرکت کنند و در کمترین زمان ممکن تحویل داده شوند.

این مزیت لجستیکی، سپهر گاز کاویان را به انتخابی منطقی برای بیمارستانها، کلینیکها و خانوارهایی در غرب تهران تبدیل میکند که تأخیر در دریافت اکسیژن برای آنها قابل قبول نیست.

خدمات شارژ تخصصی اکسیژن در غرب تهران توسط سپهر گاز کاویان بر دو ستون اصلی استوار است:

کیفیت استاندارد بینالمللی: تخصص فنی اثبات شده از طریق گواهینامه ISO 17025 و تضمین خلوص تا 99.9999%.

سرعت عملیاتی بالا: بهرهگیری از موقعیت جغرافیایی بهینه برای تضمین کمترین زمان انتظار در تحویل سیلندرهای بازرسی شده و شارژ شده.

این ترکیب منحصر به فرد، سپهر گاز کاویان را نه تنها به یک تأمینکننده، بلکه به یک شریک حیاتی در حفظ سلامت شهروندان غرب تهران تبدیل میکند. در شرایطی که هر لحظه اهمیت دارد، اطمینان از دریافت اکسیژن خالص در سریعترین زمان ممکن، سرمایهگذاری بر روی آرامش و ایمنی است.

برای کسب اطلاعات بیشتر در مورد سرویسهای شارژ سریع اکسیژن پزشکی، مشاوره در خصوص انتخاب حجم کپسول مناسب، و هماهنگی تستهای هیدرواستاتیک، لطفاً با کارشناسان تخصصی سپهر گاز کاویان تماس حاصل فرمایید تا نیازهای حیاتی شما در کوتاهترین زمان ممکن برآورده شود.02146837072 - 09120253891