غواصی حرفهای در عمقهای زیاد همواره با چالشهای جدی و محدودیتهای طبیعی همراه است. یکی از مهمترین عواملی که میتواند تفاوت بین یک غواصی ایمن و یک تجربه خطرناک را ایجاد کند، ترکیب گاز مصرفی غواص است. استفاده از هوای معمولی، اکسیژن خالص یا حتی برخی ترکیبهای سنتی در عمقهای زیاد میتواند باعث بروز مشکلات جدی شود. خوابآلودگی ناشی از نیتروژن، سمیت اکسیژن و بیماری کاهش فشار از جمله خطراتی هستند که هر غواص حرفهای باید از آنها آگاه باشد. این مسائل نه تنها تجربه غواصی را محدود میکنند، بلکه میتوانند سلامت جسمی و روانی غواص را به خطر بیندازند.

در سالهای اخیر، توسعه ترکیبهای گازی مهندسیشده، مانند NEOX، به غواصان این امکان را داده است که محدودیتهای ناشی از فشار و ترکیب نادرست گاز را کاهش دهند. NEOX با طراحی علمی و دقیق، ایمنی غواص را بهبود میبخشد، تمرکز و انرژی او را افزایش میدهد و امکان غواصی طولانیتر و با کارایی بیشتر را فراهم میکند.

اهمیت ترکیب گاز در غواصی حرفهای

درک اهمیت ترکیب گاز در غواصی حرفهای نیازمند بررسی اثرات فشار و ترکیبهای مختلف گازی بر بدن انسان است. نیتروژن، که بیش از ۷۰ درصد هوای تنفسی را تشکیل میدهد، در فشار بالا میتواند اثر خوابآلودگی ایجاد کند که غواص را دچار کاهش واکنشهای سریع و تصمیمگیری کند. اکسیژن در فشار بالا، اگر بیش از حد باشد، میتواند باعث سمیت اکسیژن شود که عوارضی مانند تشنج و آسیبهای ریوی دارد. همچنین افزایش فشار جزئی گازها در عمقهای زیاد، میتواند باعث ایجاد حباب در خون و بافتها شود که به بیماری کاهش فشار (DCS) منجر میشود و حتی در موارد شدید میتواند کشنده باشد.

با توجه به این محدودیتها، غواصان حرفهای نیاز دارند از ترکیبهای گازی استفاده کنند که این اثرات منفی را کاهش دهند و در عین حال امکان غواصی طولانی و ایمن را فراهم کنند. NEOX دقیقاً برای همین هدف طراحی شده است و به غواصان اجازه میدهد که هم در فعالیتهای صنعتی و هم علمی عملکرد بالایی داشته باشند.

ساختار و ترکیب شیمیایی NEOX

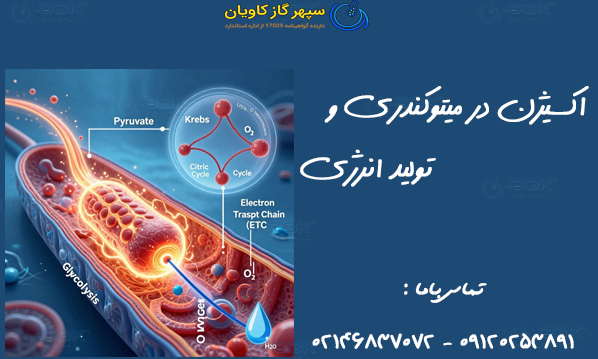

NEOX یک ترکیب گازی پیشرفته است که با نسبتهای دقیق اکسیژن غنیشده و نیتروژن کاهشیافته تولید میشود. در نسخههای تخصصی، هلیوم نیز به ترکیب اضافه میشود تا تراکم گاز کاهش یابد و اثرات فشار بالا بر عملکرد جسمی و روانی غواص کمتر شود. این ترکیب تحت آزمایشهای دقیق آزمایشگاهی تولید میشود تا خلوص، فشار جزئی و ایمنی شیمیایی آن کاملاً کنترل شده باشد.

نکته کلیدی در طراحی NEOX، تعادل بین اکسیژن و نیتروژن است. این تعادل به گونهای تنظیم شده که غواص بتواند بدون خطرات ناشی از خوابآلودگی یا سمیت اکسیژن، مدت طولانیتری زیر آب بماند. علاوه بر این، هلیوم موجود در نسخههای تخصصی، اثرات فشار زیاد را کاهش میدهد و باعث میشود تنفس آسانتر شود و خستگی تنفسی کمتر شود.

مزایای استفاده از NEOX

استفاده از NEOX مزایای متعددی دارد که آن را از ترکیبهای گازی سنتی متمایز میکند. نخست، ایمنی غواصی در عمقهای زیاد به طور قابل توجهی افزایش مییابد. کاهش نیتروژن و کنترل دقیق میزان اکسیژن باعث میشود خطر خوابآلودگی و سمیت اکسیژن کاهش یابد و غواص بتواند با تمرکز کامل فعالیتهای خود را انجام دهد.

دوم، زمان مجاز برای غواصی بدون نیاز به توقفهای طولانی برای کاهش فشار افزایش پیدا میکند. این مزیت برای غواصان صنعتی که باید سازهها و تجهیزات زیر آب را بررسی کنند یا غواصان علمی که نیازمند زمان طولانی برای نمونهبرداری و مشاهده محیط زیست دریایی هستند، اهمیت حیاتی دارد.

علاوه بر این، اکسیژن غنیتر در ترکیب NEOX باعث افزایش انرژی و تمرکز جسمی و روانی غواص میشود. این مزیت در ماموریتهای طولانی و پیچیده اهمیت زیادی دارد، زیرا خستگی و کاهش تمرکز میتواند منجر به خطاهای خطرناک شود. استفاده از NEOX همچنین خطرات بلندمدت ناشی از فشار زیاد، مانند بیماری کاهش فشار و اثرات منفی فشار طولانیمدت، را کاهش میدهد.

کاربردهای عملی NEOX

NEOX در انواع مختلف غواصی کاربرد دارد. در غواصی صنعتی، امکان انجام بازرسی و تعمیرات سازهها و تجهیزات زیر آب با ایمنی و دقت بیشتر فراهم میشود. به عنوان مثال، غواصان تعمیر خطوط لوله نفت و گاز زیر دریایی در عمقهای بیش از ۴۰ متر با استفاده از NEOX میتوانند مدت بیشتری در زیر آب بمانند و عملیات پیچیده تعمیرات را بدون خطر خوابآلودگی ناشی از نیتروژن انجام دهند.

در غواصی علمی، محققان میتوانند نمونهبرداری، مشاهده حیات دریایی و تحقیقات محیط زیستی را در عمقهای بیشتر انجام دهند. NEOX با کاهش اثرات نیتروژن و افزایش سطح اکسیژن، امکان ماندگاری طولانی در محیطهای دشوار زیر آب را فراهم میکند، بدون اینکه تمرکز و سلامت غواص به خطر بیفتد.

ماموریتهای نظامی و تخصصی نیز از مزایای NEOX بهره میبرند. در عملیاتهایی که غواصان باید در شرایط پیچیده و طولانی فعالیت کنند، ترکیب گاز NEOX عملکرد جسمی و ذهنی آنها را بهینه میکند و خطرات پزشکی را کاهش میدهد. حتی غواصان حرفهای تفریحی نیز میتوانند با استفاده از NEOX، تجربه طولانیتر و ایمنتر زیر آب داشته باشند و محدودیتهای ترکیبهای سنتی را تجربه نکنند.

نکات ایمنی هنگام استفاده از NEOX

برای استفاده ایمن از NEOX، رعایت چند نکته ضروری است. نخست، فشار جزئی اکسیژن باید دقیق محاسبه شود تا از سمیت جلوگیری شود. غواصان باید آموزشهای تخصصی استفاده از گازهای غنیشده را گذرانده باشند و با تجهیزات و محدودیتهای آن آشنا باشند. تجهیزات و مخازن باید به دقت بررسی شوند تا نشتی یا نقص فنی ایجاد خطر نکند. برنامهریزی دقیق غواصی با استفاده از جداول تخصصی یا نرمافزارهای پیشرفته ضروری است تا زمان توقفها و عمق مجاز به درستی رعایت شود. حتی پس از رعایت همه این موارد، غواص باید به وضعیت جسمی خود توجه کند و در صورت بروز هرگونه خستگی، خوابآلودگی یا مشکل تنفسی، اقدامات مناسب را انجام دهد.

تمرین پیش از ماموریتهای واقعی نیز اهمیت دارد. غواصان باید با شرایط واقعی و تنظیمات تجهیزات آشنا شوند تا در هنگام ماموریت عملکرد دقیق و ایمن داشته باشند. هماهنگی تیمی و اطلاع کامل همه اعضای تیم از ترکیب گاز و برنامه غواصی، یکی دیگر از الزامات حیاتی است که تجربه غواصی را ایمن و مؤثر میکند.

مقایسه NEOX با سایر ترکیبهای گازی

NEOX در مقایسه با سایر ترکیبهای گازی، مزایای قابل توجهی دارد. نسبت به هوای معمولی، خطر خوابآلودگی ناشی از نیتروژن کاهش یافته و زمان ایمن زیر آب افزایش مییابد. نسبت به Nitrox سنتی، NEOX کنترل دقیقتری بر میزان اکسیژن و نیتروژن ارائه میدهد و نسبت به Trimix، که برای غواصیهای بسیار عمیق طراحی شده و استفاده از آن پیچیدگی بالایی دارد، تعادل مناسبی بین ایمنی، عملکرد و عمق فراهم میکند. این ویژگیها باعث میشود NEOX گزینهای ایدهآل برای غواصیهای متوسط تا عمیق صنعتی، علمی و تخصصی باشد.

استفاده از NEOX باعث میشود غواصان بتوانند عملیاتهای پیچیده را با دقت بالا، تمرکز ذهنی بهتر و خستگی کمتر انجام دهند. حتی در شرایط محیطی چالشبرانگیز مانند آبهای سرد یا جریانهای قوی، NEOX عملکرد جسمی غواص را بهبود میبخشد و خطرات ناشی از فشار و ترکیب گاز را کاهش میدهد.